weitergeleitet von

Triebwerk

9. Bauart der Lokomotivdampfmaschine

9.8. Triebwerk

Die Bauteile der Lokomotive, die die Zylinderkräfte von den Kolbenstangen auf die Treib- und Kuppelräder weiterleiten, werden unter der Bezeichnung Triebwerk zusammengefaßt. Hierzu gehören die Kreuzköpfe mit Gleitbahnen, die Treibstangen und die Kuppelstangen.

Während die Treibstangen die Kraftübertragung vom Kreuzkopf zum Treibzapfen besorgen, leiten die Kuppelstangen die Kraft vom Treibzapfen weiter zu den Kuppelzapfen. Sie verteilen also die Kraft auf alle Antriebsachsen.

Ausbildung der Treib- und Kuppelstangen

Sämtliche Stangen müssen bei großer Widerstandsfähigkeit gegen Ausknicken möglichst leicht ausgebildet sein, damit die hin- und hergehenden und umlaufenden Massen nicht zu groß werden.

Solange bei geringeren Lokomotivleistungen die Stangenkräfte kleiner und die Stangen nicht so lang waren, konnte man sie noch bei vollem rechteckigen Querschnitt genügend leicht und dennoch knicksicher ausbilden. Mit den steigenden Leistungen im Lokomotivbetrieb wurden jedoch die Stangen mit vollem Querschnitt zu schwer. Man gibt daher den Stangen der neueren Lokomotiven einen doppel-T-förmigen Querschnitt, der die Forderung leichter und knickfester Bauart am besten erfüllt.

Stangenlager

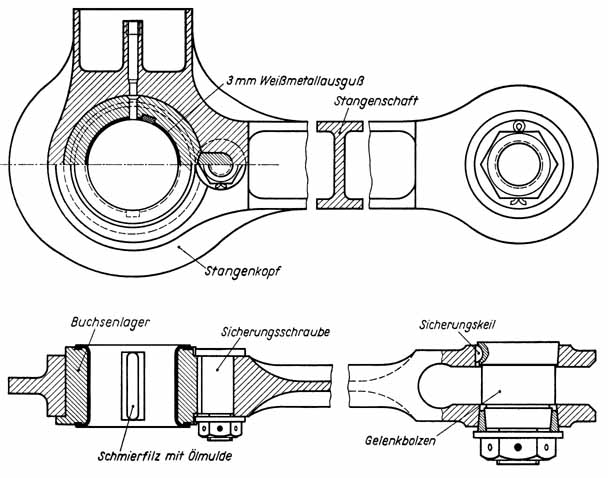

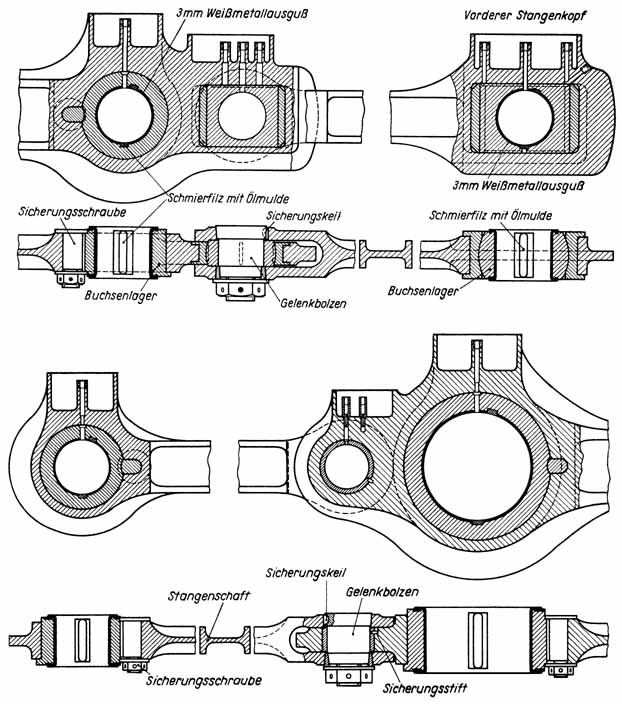

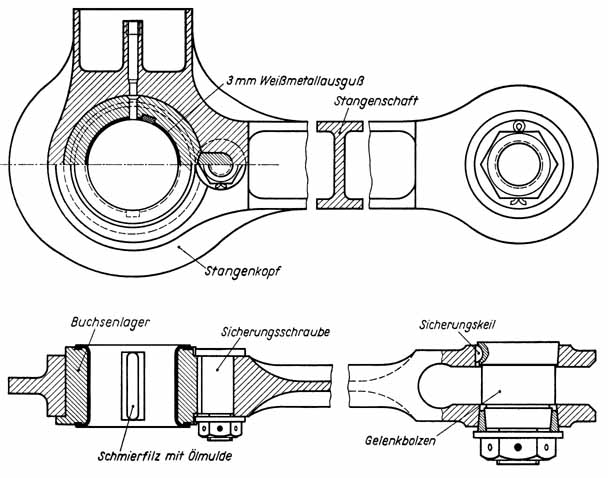

Infolge der starken Beanspruchung müssen die Stangenlager besonders sorgfältig durchgebildet werden. Sie sind infolge der in Größe und Richtung wechselnden Kolbenkräfte ständig schwankenden Drücken ausgesetzt und müssen außerdem größeren Umlaufgeschwindigkeiten gewachsen sein. Um die unvermeidliche Abnutzung möglichst in den Teil der Lagerstelle zu legen, der sich am leichtesten auch im Betrieb nachstellen und ausbessern läßt, erhalten die Lagerschalen meistens einen Weißmetallausguß, der gute Laufeigenschaften und eine geringere Oberflächenhärte hat als die gehärteten und geschliffenen Treibzapfen, deren Erneuerung erheblich umfangreichere Arbeit mit sich bringt. Im Betrieb muß darauf geachtet werden, daß bei Lagerschäden der Treibzapfen möglichst nicht angegriffen wird.

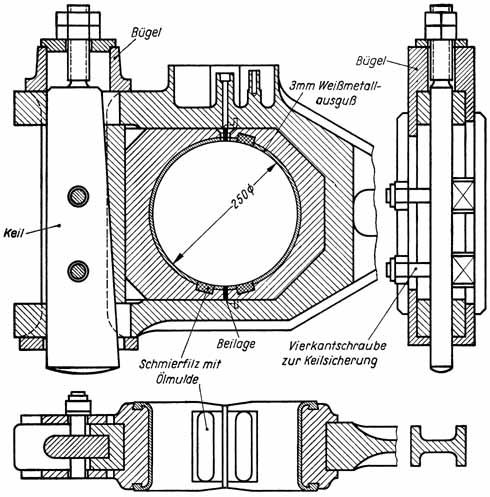

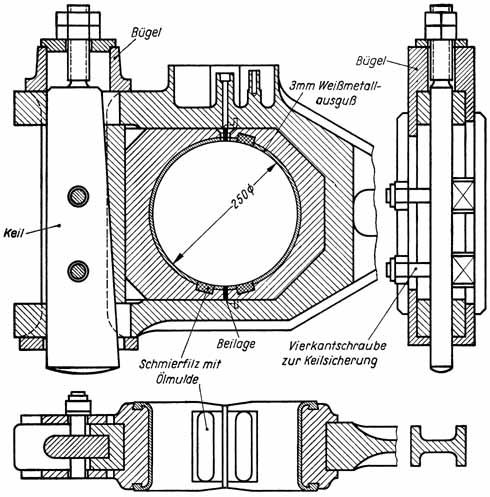

Früher betrug die Stärke des Weißmetallausgusses 5 bis 12 mm. Später hat man wegen der Ersparnis an hochwertigem Lagermetall die Eingußstärke auf 3 mm vermindert. Im Betrieb hat sich gezeigt, daß diese Dünngußlager den früher gebräuchlichen überlegen sind. Die Lebensdauer ist größer; beim Schadhaftwerden (Ausschmelzen des Lagers) sind die Triebwerksteile, Zapfen und Stangen nicht so starker Schlagbeanspruchung ausgesetzt wie bei den alten Lagern, da das größtmögliche Spiel zwischen Lagerschale und Zapfen nach dem Ausschmelzen erheblich kleiner ist. Beim Heißlaufen eines Dünngußlagers an der Lokomotive kann der Zug mit entsprechender Vorsicht meistens noch bis zum nächsten Bahnhof befördert werden.

Lagerausguß

Als Lagerausguß wurde bis in die 40er Jahre für alle Stangenlager WM 80 verwendet (Weißmetall mit 80% Zinngehalt, 12% Antimon, 6% Kupfer und 2% Blei). Um Zinn zu sparen, wurde eine größere Zahl weniger stark beanspruchter Lokomotiven auf WM 10 (Weißmetall mit l0% Zinngehalt, 15,5% Antimon, 1% Kupfer und 73,5% Blei) umgestellt.

Die Lager wurden früher nur von Hand ausgegossen; später ist man schon in größerem Umfange zum Schleudergußverfahren übergegangen und erzielte damit eine größere Dichte des Lagerausgusses, die sich günstig auf die Lebensdauer der Lauffläche auswirkte. Beim Schleudergußverfahren wird das Weißmetall in die zusammengespannten Lagerschalen eingebracht, während die Schalen mit hoher Drehzahl um ihre Mittelachse umlaufen. Die Fliehkraft schleudert das Metall in gleichmäßiger Dichte und Dicke gegen die vorher angewärmten und verzinnten Innenflächen der Lagerschalen.

Lagerschalen

Die Lagerschale selbst muß aus einem Werkstoff gefertigt werden, der genügend Festigkeit besitzt, um die Druckkräfte sicher aufzunehmen. Andererseits muß er beim Ausschmelzen des Weißmetalleingusses (Heißläufer) noch gute Notlaufeigenschaften besitzen. Die Lokomotive soll mit dem beschädigten Lager in vorsichtiger Fahrt noch die nächste Ausbesserungsstelle erreichen können, ohne daß der Treibzapfen Schaden erleidet. Man verwendet daher für die Lagerschalen allgemein Rotguß.

Geteilte Lager

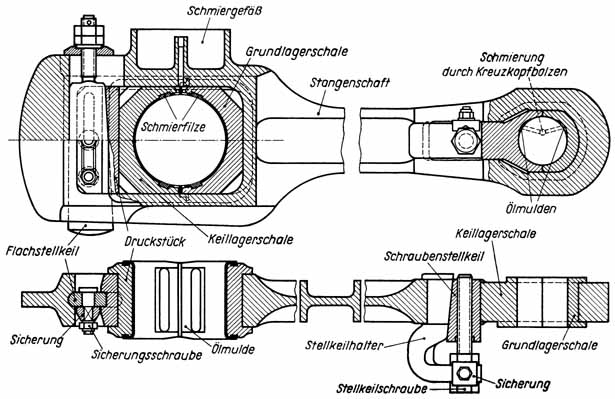

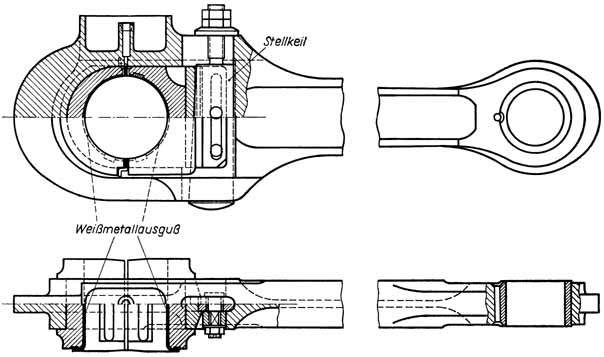

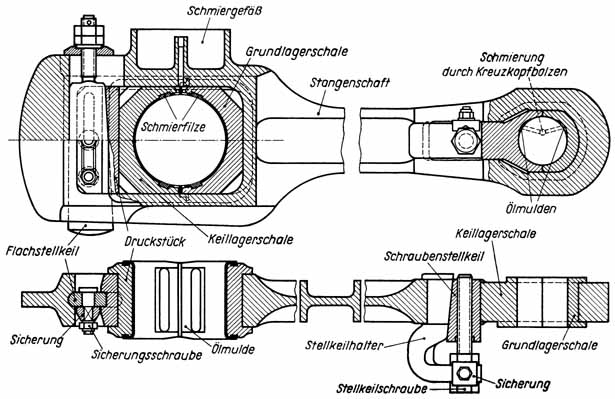

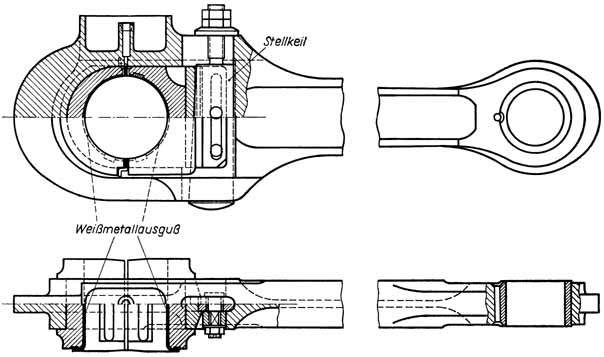

Früher verwendete man durchweg geteilte Lagerschalen (Bilder 147, 148). Diese Lagerschalen haben den Vorteil, daß ihre Abnutzung bis zu einem gewissen Grade durch Nachstellen ausgeglichen werden kann, und daß sie leicht ein- und auszubauen sind. Zum Nachstellen dient ein Stellkeil, der entweder als Schraubenstellkeil (ältere Bauart Bild 148) oder als Reibungsstellkeil (Flachstellkeil) (neuere Bauart Bild 147) ausgeführt ist.

Bild 147 Treibstange mit geschlossenem Kopf und Reibungsstellkeil

Bild 148 Treibstange mit geschlossenem Kopf und Schraubenstellkeil

Sämtliche Stellkeile sind durch Gegenmuttern oder besondere Schrauben gegen Lösen gesichert. Sie liegen mit Rücksicht auf das gleichmäßige Nachstellen bei den Kuppelstangenlagern sämtlich auf der gleichen Seite. Um das Nachstellen zu ermöglichen, werden zwischen die Stoßfugen der neu ausgegossenen Lager 3 bis 4 mm starke Beilagen eingefügt. Die Lagerabnutzung gleicht man dann durch Einlegen schwächerer, von 1/2 zu 1/2 mm abgestufter Beilagen aus, so daß die Schalen das Lager nach dem Nachziehen wieder fest umschließen. Die Beilagen müssen im Betrieb stets fest sitzen. Ein richtig eingestelltes Stangenlager soll sich von Hand noch saugend auf dem Zapfen bewegen lassen.

Die Nachstellmöglichkeit der geteilten Lager kann allerdings bei unvorschriftsmäßiger Handhabung auch Nachteile mit sich bringen. Ein einwandfreier Lauf der Lokomotivlager ist nur gewährleistet, solange die Lagermittenentfernungen zwischen den Achslagern und Stangenlagern beider Lokomotivseiten (die sogenannten Stichmaße) unverändert erhalten bleiben. Durch ungleichmäßiges Nachziehen der Stellkeile kann das Stichmaß so verändert werden, daß die Lager zusätzlichen Beanspruchungen ausgesetzt sind, die meist rasch zu Heißläufern und Beschädigungen der Lager führen. Diese Gefahr ist um so größer, je mehr Kuppelachsen die Lokomotive hat.

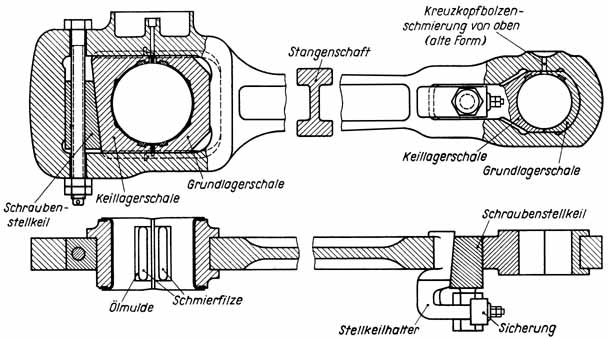

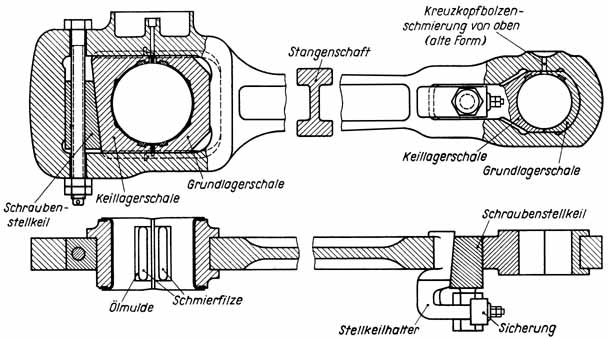

Buchsenlager

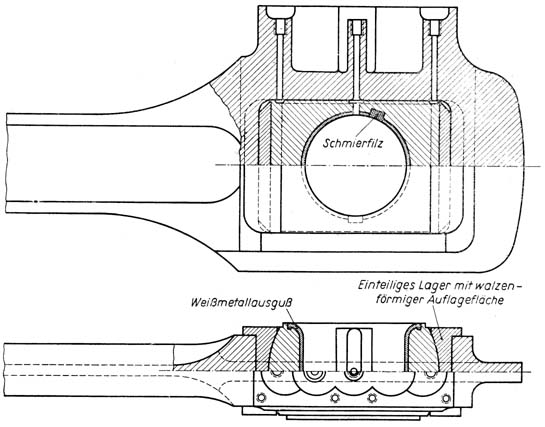

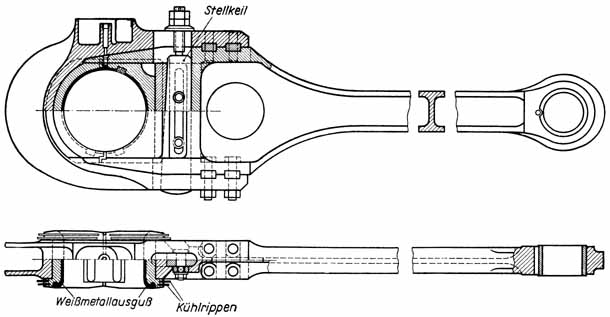

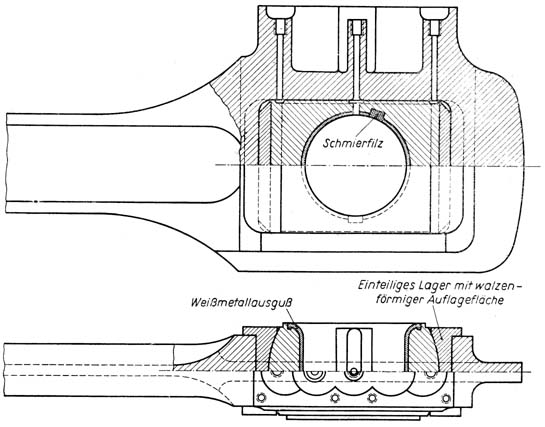

Da die Lebensdauer der Dünngußlager ohnehin größer ist als die der leichter verformbaren Dickgußlager, hat man später bei den Kuppelstangen das zweiteilige Lager verlassen und baute dafür ungeteilte Buchsenlager ein, die in den Stangenkopf eingepreßt wurden (Bild 149). Dabei entfallen die Nachteile des geteilten Lagers und es ergibt sich gleichzeitig der Vorteil, daß der Stangenkopf haltbarer ausgebildet werden kann. Der mit einer runden Aussparung für das Buchsenlager versehene Stangenkopf verliert die leidet zu Anrissen und Stangenbrüchen neigenden Ecken der rechteckigen Lageraussparung und die Durchbrechungen des Staugenkopfes durch die Stellkeile, die ebenfalls eine Schwächung des Stangenkopfes bedeuten. Der runde Stangenkopf ist infolgedessen viel eher geeignet, auch außergewöhnliche Beanspruchungen noch ohne schädliches Verformen aufzunehmen. Die Buchsenlager werden durch eine Sicherungsschraube im Stangenkopf gegen Verdrehen und Verschieben gesichert (Bild 150).

Bild 149 Kuppelgestänge einer vierfach gekuppelten Güterzuglokomotive

Bild 150 Kuppelstange mit Buchsenlager

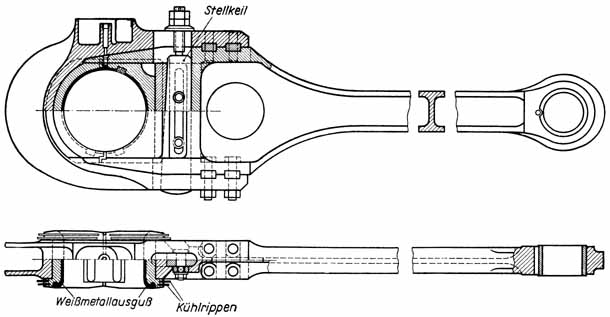

Vorderes Treibstangenlager

Ähnliche Erwägungen wie beim Einführen des Buchsenlagers für Kuppelstangen haben auch beim Ausbilden des vorderen Treibstangenlagers als Buchsenlager mitgesprochen, als man das geteilte Lager aufgab. Das vordere Treibstangenlager unterscheidet sich in seiner Beanspruchung insofern von den übrigen Stangenlagern, als es nur geringe Bewegungen ausführt, dafür aber größere Drücke übermitteln muß. Daher wurde es später als Rotgußbuchse ohne Weißmetalleinguß ausgeführt (Bild 151). Die älteren Bauarten dieses Lagers finden wir noch mit geteilter Lagerschale und waagerecht liegendem Stellkeil (Bild 148).

Bild 151 Treibstange mit vorderem Buchsenlager

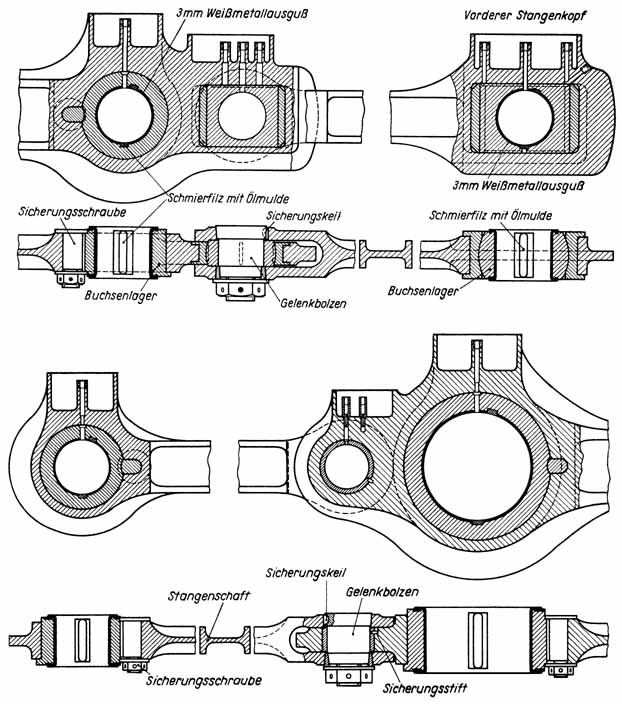

Offener Stangenkopf

Geschlossene Stangenköpfe lassen sich nur für die außen liegenden Triebwerke verwenden. Bei innen liegenden Triebwerksteilen, wie wir sie als Treibstangen der Dreizylinder- und Vierzylindermaschinen finden, muß statt des geschlossenen ein offener Stangenkopf verwendet werden (Bilder 152, 153), da sonst der Einbau des Lagers nicht möglich wäre. Solche Stangenköpfe werden entweder mit Keilverschluß (Bild 152) oder als Schnallenkopf ausgeführt (Bild 153), oder der offene Kopf wird mit zwei Schraubenbolzen an der Stange befestigt. Beim Keilverschluß bildet ein durch beide Gabeln des Stangenkopfes gesteckter Keil den Abschluß des Lagers und gleichzeitig die Nachstellvorrichtung. Die beiden Gabeln werden durch einen darübergezogenen Bügel gegen Aufbiegen gesichert. Für Lokomotiven mit kleinem Raddurchmesser wählt man den Schnallenkopf, da der Keilverschluß dort in die Fahrzeugumgrenzungslinie hineinragen würde. Der mit Schraubenbolzen angesetzte offene Stangenkopf findet sich gelegentlich auch bei außen liegenden Triebwerken älterer Lokomotiven und ausländischen Lokomotivbauarten.

Bild 152 Offener Treibstangenkopf mit Keilverschluß

Bild 153 Treibstange mit Schnallenkopf

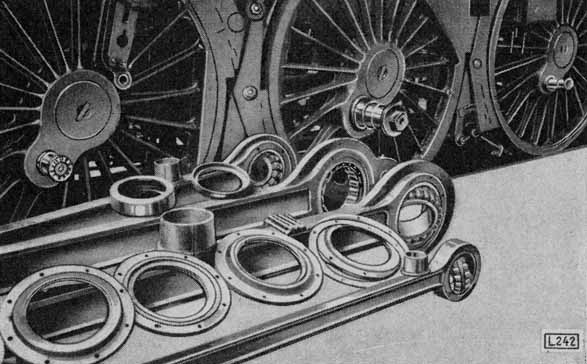

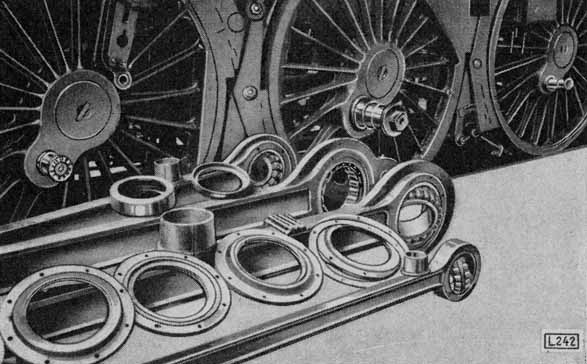

Rollenlager

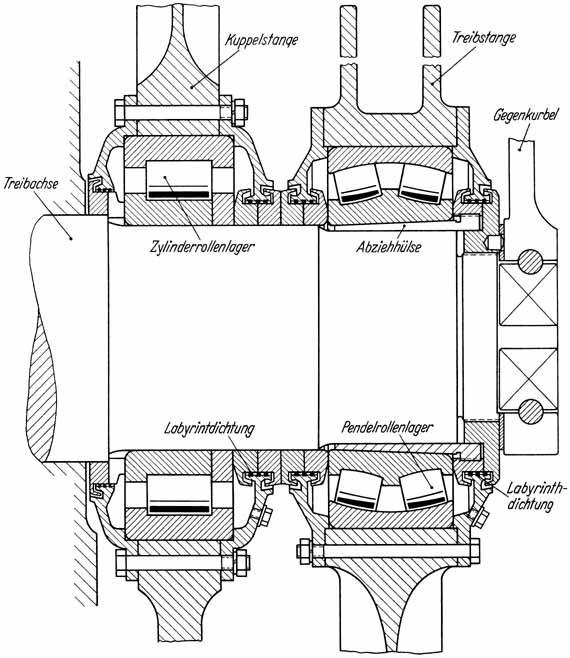

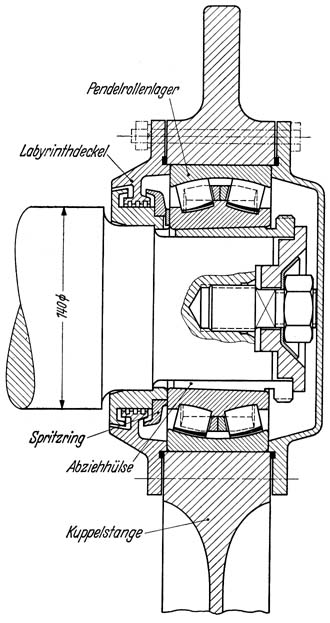

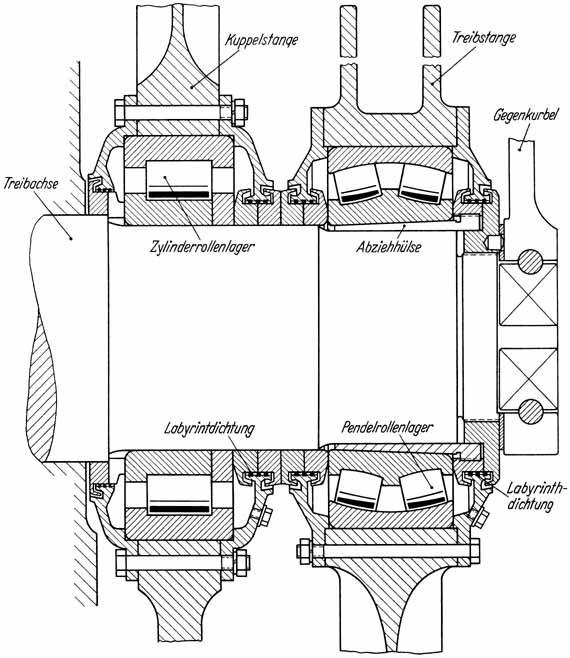

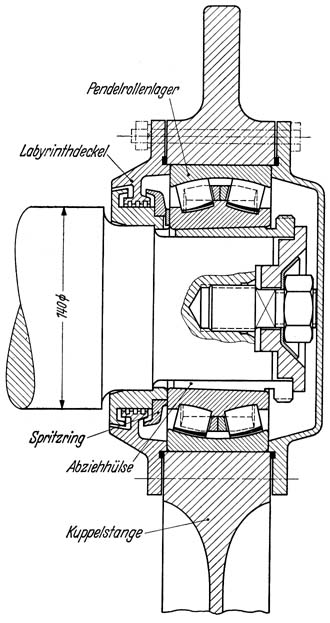

Um sich den Vorteil des leichteren Lagerlaufs und des geringeren Schmierstoffaufwandes der Wälzlager auch bei dem Lokomotivtriebwerk zunutze zu machen, hat man versuchsweise in die Treib- und Kuppelstangen einiger Lokomotiven Rollenlager eingebaut (Bild 154). Am Treibzapfen wird das Kuppelgestänge mit Zylinderrollenlagern ausgerüstet (Bilder 155, 156), in die übrigen Lagerstellen sind Pendelrollenlager eingebaut, die der Schrägstellung der Achsen zueinander folgen können. Die Treibstange wird vorn im Kreuzkopf in Kegelrollenlagern gehalten, hinten sind Pendelrollenlager eingebaut. Die Rollenlager werden beim Einbau mit Schmierfett gefüllt, das infolge der sicheren Lagerabdichtung nicht wie das Schmieröl bei den üblichen Stangenlagern in kurzer Zeit verlorengeht, sondern für eine längere Laufzeit ausreicht. Die Lagerstellen der Rollenlager werden allerdings schwerer und vergrößern die umlaufenden und hin- und hergehenden Massen, sowie die zum Ausgleich notwendigen Gegengewichte.

Bild 154 Rollenlager

Bild 155 Hauptkuppelstangen und Treibstangenrollenlager

Bild 156 Kuppelstangenrollenlager

Stangenlagerschmiergefäß

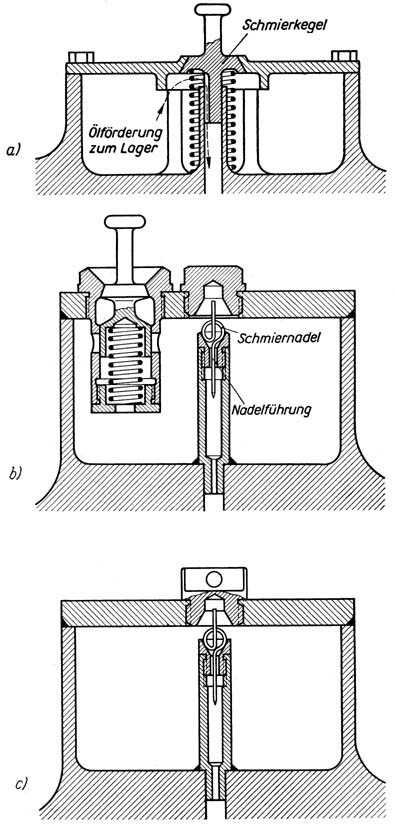

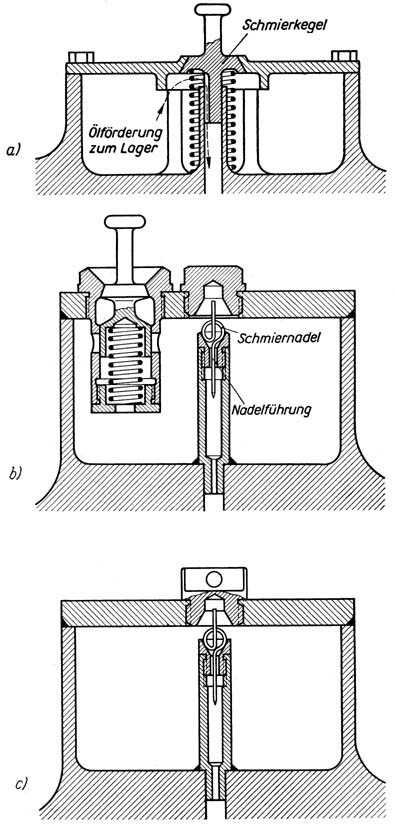

Den Stangengleitlagern wird das nötige Schmieröl aus einzelnen Schmiergefäßen zugeführt, die auf jedem Stangenkopf sitzen. Das Schmiergefäß ist in den Stangenkopf eingefräst und mit einem Deckel verschlossen oder als umgestülpter Kasten mit der offenen Seite auf die Stange geschweißt. Der feste Boden des Kastens ersetzt den Schmiergefäßdeckel. Im Deckel liegt die Einfüllöffnung für den Schmierstoff. Das Öl fließt dem Lager durch eine Schmiertülle zu. Sein Zulauf wird bei den neueren Lagern durch eine beweglich in der Schmiertülle sitzende Nadel geregelt, deren Stärke die zugeführte Ölmenge bestimmt (Bild 157). Wichtig für die Betriebssicherheit des Triebwerks ist die ausreichende Abdichtung des Stangenlagerschmiergefäßes gegen unbeabsichtigten Ölverlust. Die aufgeschraubten Schmiergefäße und die älteren Deckelverschlüsse haben in dieser Hinsicht nicht voll befriedigt. Daher werden die Schmiergefäßdeckel oder Schmiergefäße neuerdings aufgeschweißt. Die Einfüllöffnungen hat man eine Zeitlang so ausgebildet, daß das Füllventil eine doppelte Abdichtung gegen das Herausschleudern des Öls bot (Bild 157 b). Neuerdings ist man zu der baulich wesentlich einfacheren Stegverschlußschraube übergegangen (Bild 157 c). Als Schmierpolster sind Filzstreifen in die Lagergüsse eingefügt (Bilder 149, 150).

Bild 157 a-c Stangenlagerschmiergefäß

Stangengelenke

Infolge der Gleisunebenheiten verschieben sich die Treib- und Kuppelachsen in ihrer gegenseitigem Höhenlage. Man kann daher mehrere antreibende Achsen nicht durch eine starre Stange verbinden, sondern muß Gelenke einfügen, damit die Stangen allen Achsbewegungen folgen können. Das um eine waagerechte Achse drehbare Gelenk wird in der Weise ausgeführt, daß ein gabelförmiges Stangenende den benachbarten Stangenkopf umfaßt. Beide Enden werden durch einen Gelenkbolzen ähnlich dem Kreuzkopfbolzen verbunden (Bild 149).

Seitliches Spiel der Achsen

Bei längeren Lokomotiven müssen einzelne Achsen seitliches Spiel erhalten, damit sie ohne Zwängen durch Krümmungen fahren können. Um die Stangen durch diese Seitenverschiebung der Achsen nicht zu verformen und zu beschädigen, führt man dort die Kuppelzapfen länger aus als die Stangenlager, so daß sich der Kuppelzapfen um das Achsenseitenspiel im Stangenlager bewegen kann. Wo dies aus baulichen Gründen nicht möglich ist, wird das Stangenlager mit walzenförmigen Einsatzstücken in den Stangenkopf eingefügt (Bild 158), so daß sich das Stangenlager gegen die Stangenlängsachse schräg stellen kann. Gleichzeitig erhält der zugehörige Gelenkbolzen eine ähnliche walzenförmige Lagerstelle, so daß die Kuppelstange in waagerechter Ebene seitlich ausschwenken kann.

Bild 158 Kuppelstange mit walzenförmigem Lager